烟气换热器通过热交换实现高温烟气余热回收,其核心工作原理是利用传热介质间的温度差进行热量传递。

基本工作原理

烟气换热器的核心功能是回收工业设备(如锅炉、窑炉)排放烟气的余热。其运作基于以下三个核心环节:

热量传导:高温烟气(通常含400-800℃热能)流经换热器的受热侧。

介质换热:通过金属壁面(管壁或板片)将热量传导至低温介质(水/空气),温差驱动热量单向传递。

能量转化:被加热介质温度提升后转化为热水、蒸汽或高温空气等可利用能源,烟气温度则降至150-200℃排放。

关键技术实现方式

一、结构类型差异

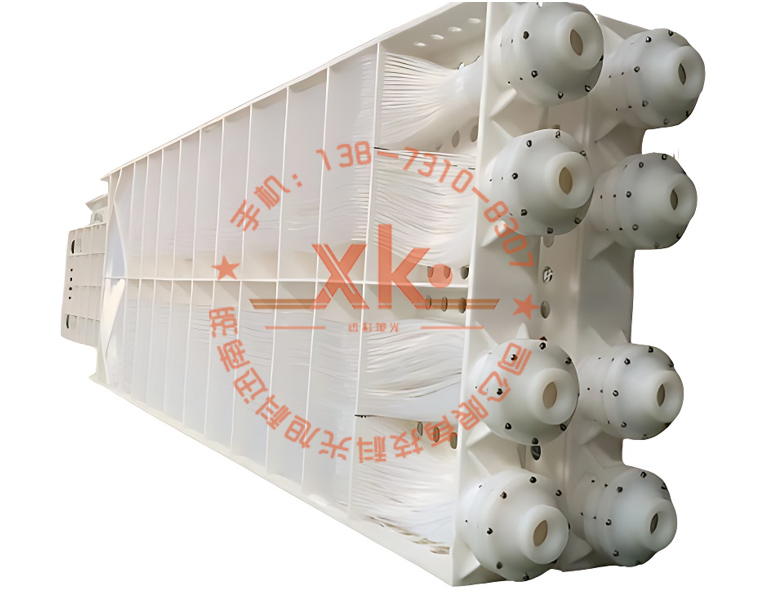

管壳式结构

列管式:由密集平行管道组成,烟气走管程,介质走壳程,适合高粉尘环境。

热管式:真空管内工质蒸发-冷凝循环传热,启动快且传热效率超金属材料千倍。

板式结构

焊接板式:波纹板片叠压形成流道,紧凑度高但维护难度较大。

回转式:旋转部件实现周期性蓄热放热,适用于含腐蚀性成分烟气。

二、传热介质分类

气-液换热:烟气加热水产生蒸汽(如锅炉省煤器),热效率可达60-75%。

气-气换热:预热助燃空气(如回转式空气预热器),提升燃烧效率10-15%。

三、换热模式区分

间壁式换热(占比90%以上)

通过金属壁面隔离冷热流体。

避免介质交叉污染,需定期清灰防结垢。

直接接触式换热

喷淋水与烟气混合换热。

同步实现降温除尘,但产生废水需处理。

热力学特性强化

温差控制:保持100℃以上温差可提升20-30%传热速率。

流速优化:烟气流速控制在8-15m/s平衡压损与传热效率。

材料选择:ND钢、搪瓷钢等耐腐蚀材料延长设备寿命至10年以上。